Comment optimiser ses critères d'acceptation en validation nettoyage ?

Optimiser ses critères d’acceptation facilement

Le calcul des seuils d’acceptabilité pour la contamination croisée – ou celle des agents de nettoyage –ce n’est pas sorcier. En réalité, il suffit d’appliquer une formule mathématique bien choisie selon le contexte.

Même si ces formules ont parfois leurs limites, on peut jouer sur plusieurs paramètres pour obtenir un critère plus "confortable", c’est-à-dire plus élevé – tout en restant cohérent avec la réalité du terrain.

Mais avant de chercher à gonfler la valeur du critère, il faut prendre un peu de recul. Un bon critère, c’est surtout un critère atteignable. Par exemple, si on a fixé une limite à 5 µg/cm² mais que cette valeur est trop basse pour être mesurée correctement ou simplement atteinte en conditions réelles, alors oui, ça vaut peut-être le coup de viser 7 µg/cm².

Sur le papier, passer de 5 à 7 µg/cm², ça a l’air simple. Mais dans les faits, ça demande un vrai travail. Alors si sans ajustements on peut déjà obtenir une limite qui colle à ses équipements, à ses méthodes de prélèvements et d’analyses, autant s’en satisfaire. Sinon, pas de panique : il existe plusieurs leviers, dont deux particulièrement simples.

Exemple concret avec la formule de calcul basé sur l'HBEL

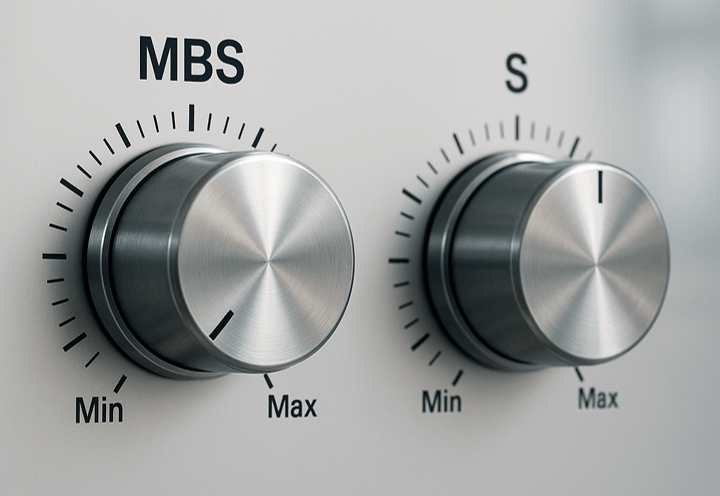

ARL = (PDE x MBS) / (LDD x Surface)

Où :

ARL = Acceptance Residue Limit

PDE = Permitted Daily Exposure du produit A

MBS = Minimum Batch Size du produit B

LDD = Largest Daily Dose du produit B

Surface = surface partagée entre les produits A et B

Ici, les valeurs de PDE et LDD sont propres aux produits : on ne peut pas vraiment y toucher.

En revanche, la taille de lot minimale (MBS) et la surface partagée dépendent directement influencés par la configuration opérationnelle des activités de production. Et c’est justement ici qu’on peut agir.

Deux leviers simples pour booster vos ARL

Augmenter la taille de lot minimale (MBS)

Pas toujours facile, car ça peut bousculer vos contraintes opérationnelles et économiques. Mais même un petit ajustement vers le haut peut faire une belle différence sur le critère final.Optimiser la surface de train d’équipement partagé

C’est souvent le levier le plus simple à activer. Mais encore faut-il savoir ce qu’on appelle "surface partagée"

Surface partagée : pensez plus malin

La surface partagée, c’est celle des équipements utilisés à la fois pour le produit A et le produit B. Dans les phases initiales de la détermination du critère d’acceptation, on prend généralement en compte la surface totale de l’équipement. Mais est-ce que la surface totale de l'équipement touche réellement le produit ? Pas toujours.

Prenons un exemple : les dômes de cuve. Ils ne sont pas en contact direct avec le produit. On peut donc les exclure du calcul de surface. Et hop, 5% de surface gagnée.

On peut aller encore plus loin : calculer la surface en contact avec le produit en fonction du volume réel dans la cuve. Tout ce qui est au-dessus du niveau de liquide devient alors une zone de contact indirect. Et ça, ça peut vraiment faire la différence.

Bien évidemment, on ne dit pas que ces surfaces ne doivent pas être nettoyées ou validées ! Elles font toujours partie de la validation du nettoyage. Mais pour le calcul du critère d’acceptation, on se concentre sur la surface de train d’équipement partagé, en contact direct avec les produits.

Et concrètement, comment faire ça simplement ?

Hally intègre justement toutes les fonctionnalités nécessaires pour faciliter l’optimisation de la surface de train d’équipement partagé. Elle permet de modéliser précisément les zones en contact direct ou indirect, de documenter ces choix, et d’automatiser les calculs de critères d’acceptation selon vos configurations. En clair : tout ce qu’il faut pour gagner du temps, sécuriser vos informations et calculs, sans passer par des fichiers Excel complexes et peu adaptés.

Conclusion

Au lieu de subir un critère trop strict, il est souvent possible de l’optimiser intelligemment, sans faire de compromis sur la sécurité. Un bon critère, c’est un critère réaliste, cohérent avec votre environnement, et qu’on peut démontrer comme tel. Et parfois, il suffit juste de mieux regarder comment vous utilisez vos équipements pour trouver de belles marges de manœuvre.

Sources:

Pharmaceutical Inspection Co-operation Scheme. (2015). Annex 15 to the EU Guide to Good Manufacturing Practice: Qualification and Validation (EudraLex Vol. 4). European Commission.

Parenteral Drug Association. (2010). Technical Report No. 49: Points to Consider for Biotechnology Cleaning Validation. PDA.

Parenteral Drug Association. (2012). Technical Report No. 29: Cleaning Validation. PDA.

European Medicines Agency. (2018). Questions and answers on implementation of risk-based prevention of cross-contamination in production and ‘Guideline on setting health-based exposure limits for use in risk identification in the manufacture of different medicinal products in shared facilities’ (EMA/CHMP/CVMP/SWP/169430/2012). EMA.